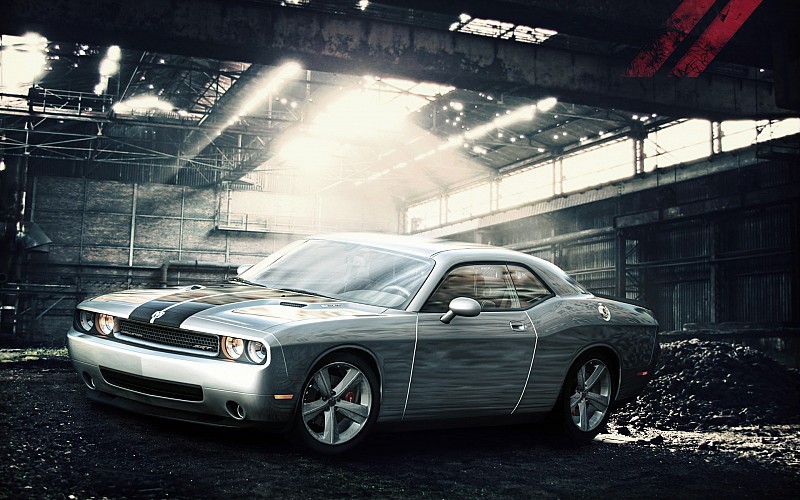

Как создают Dodge Challenger

Dodge Challenger — воин дорог, который бросил вызов корифеям сегмента пони кар. Однако, по мнению некоторых автомобильных экспертов битву за пьедестал почета он проиграл и с этим можно согласится, так как первое поколение не просуществовало достаточно долго, а то, что пришло на замену вовсе оказалось не у дел.

Прошло более трех десятков лет, прежде чем компания решило возродить свой легендарный мускул кар, создав нечто мощное, надежное, что-то, что соединило в себе классику мускул-каров 70-х годов и современные спортивные автомобили. В горнилах конструкторского отдела Додж родился новый Challenger — ретро-мускул кар, собранный по последнему слову техники на двух различных производственных площадках.

Завод Dodge Challenger

Забавно, но самую настоящую «американскую мощь» собирают не в США, а в Канаде и Мексике. На Канадском заводе в Бремтоне расположен главный сборочный конвейер, где создают Челленджеры, Чарджеры и Крайслеры 300С, а в Мексике в городишке под названием Салтилло отливают и собирают легендарные моторы Hemi.

Сборочный конвейер Додж в Канаде

Завод в Бремтоне, что занимает территорию в 232 000 кв/м разделен на пять основных зон:

- Штамповочный цех;

- Кузовной цех;

- Цех окраски;

- Главная сборочная линия;

- Цех предпродажной подготовки.

Штамповочный цех

Работа в штамповочном цеху начинается с момента прибытия рулонов листовой стали, из которых будут делать кузовные панели и основание автомобиля. На первом этапе сталь разрезается в специальном прессе на заготовки и далее отправляется в огромный закрытый станок, под корпусом которого располагается пять штамповочных прессов, формующих заготовки в необходимые элементы кузова. Под каждую кузовную панель существует определенная матрица (штамповочная плита), которая меняется по мере необходимости в течении 5-7 минут. За 8-ми часовую смену станок способен выпустить (с учетом смены матриц) более 2000 деталей. Полученные изделия попадают на автоматизированные стеллажи, где специальный робот собирает необходимый набор деталей и отправляет на участок сборки.

Кузовной цех

Вторым этапом создания легендарного Dodge Challenger, служит сборка кузова из панелей, произведенных в штамповочном цеху. Первым делом сваривается основание автомобиля, затем каркас и уж потом добавляются внешние кузовные панели, двери, крышка капота и багажника. Всего в создании автомобиля участвует 580 роботов и 2600 работников и этот только в Бремтоне. Прежде чем кузов будет полностью собран, стальным деталям необходимо будет пройти долгий путь длинной в 220 рабочих станций, часть из них отбракуется, но основная масса станет единым целым «кузова в белом» (чистый кузов без окраски и грунтовки).

Покрасочный цех

Прежде чем автомобиль получит один из 12-ти базовых цветов, кузов пройдет несколько этапов предварительной подготовки, среди которых будет отчистка от грязи, появившийся в процессе сборки, обработка поверхности и грунтовка.

Первым делом кузов моют и обезжиривают, затем отправляют в специальную ванну с фосфатом цинка, где кузов приобретен антикоррозийную защиту. В следующей ванне необходимо будет сменить полярность заряда кузова, чтобы грунт и краска лучше прилипали к поверхности и наконец грунтование. Загрунтованный автомобиль окрашивается, лакируется и отправляется в печь, где произойдет спекание краски под температурой 170 градусов. Кузов практически готов, осталось только пройти световой тоннель и ультразвук, и в случае обнаружения огрехов в ЛКП подправить их полированием. Окрашенный кузов отправляется в многокилометровый путь по сборочному конвейеру.

Главная сборочная линия

Главная сборочная линия делится на несколько крупных участков и первый на очереди участок сборки агрегатов.

Процесс сборки начинается с наклейки заказ-наряда (путевой лист), в котором обозначена модификация и описаны дополнительные опции авто. Далее с автомобиля снимают двери, чтоб был удобнее доступ к салону и отправляют их на участок предварительной сборки, где на них навесят стекла, механизмы опускания и поднимания стекл, электрику, зеркала и внутренние панели. А тем временем опытные рабочие начинают прокладку электрики, длина которой насчитывает 518 метров. Затем укладывается шумоизоляция, устанавливаются обшивка пола, потолка, боковых панелей и автомобиль отправляется на участок «женитьбы», где его уже поджидает собранная ходовая часть. Однако, прежде чем кузов поженят с ходовой частью, необходимо собрать сердце автомобиля- двигатель, а этим занимаются совершенно на другом заводе.

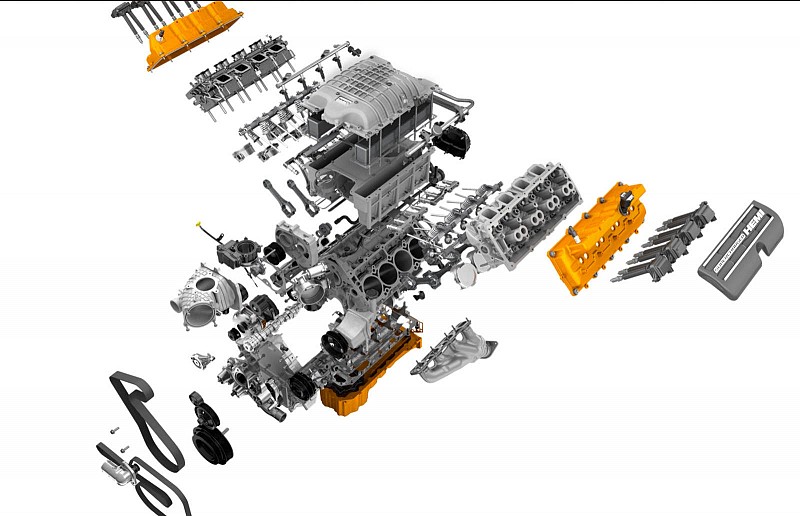

Создание двигателя Hemi на заводе в Мексике

Завод в мексиканском городке Салтилло занимает площадь в 111 000 кв/м и выпускает около 1000 двигателей в сутки. На заводе трудится 535 рабочих и 25 роботов, собирающих двигатели объемом 5,7 и 6,1 литра. Это знаменитые моторы Hemiс полусферической камерой сгорания выдающие 425 л.с (6,1). На заводе имеются два основных участка:

- Станочный (отливка и подгонка основных узлов);

- Сборочный.

На первом участке отливают основные агрегаты (блок цилиндров, коленвал, ГБЦ) и приводят их в рабочее состояние (фреза, сверловка, полировка поверхности). Затем основные части отправляют на участок сборки. На втором участке двигатель собирают, добавляя (в топовую комплектацию) систему FDS (отключение цилиндров) для экономии топлива при определенных условиях эксплуатации (городской траффик). В такие моторы устанавливают специальные соленоиды, которые блокируют 4 цилиндра из 8-ми для существенной экономии топлива (20%) в условиях городских пробок.

Затем ДВС передают на динамометрический стенд, где проверят все его характеристики и если все в порядке упакуют и отправят в двухнедельное путешествие до завода в Канаде.

Линия сборки ДВС и шасси

На данном этапе происходит финальная сборка ДВС и соединение ее с трансмиссией. На мотор монтируют радиатор, присоединяют КПП, кардан, задний мост и устанавливают передние стойки. Ходовая часть готова к «женитьбе». Процесс соединения ходовой части и кузова занимает 50 секунд и для этого рабочим требуется всего 20 болтов. В завершении данного этапа монтируется тормозная система (Brembo), устанавливается рулевая, приборная панель и заливаются все необходимые жидкости.

Линия окончательной сборки

Автомобиль медленно подкатывается к финишной прямой и дело остается за малым — дособирать салон, установив сиденья, смонтировать стекла, навесить дери, колеса и подключить оптику. После того, как все процессы сборки Dodge Challenger завершены, начинается череда испытаний, которые производятся на этапе предпродажной подготовки.

Предпродажная подготовка

Первым делом идет визуальный осмотр поверхности на предмет появления дефектов, возникших в ходе проведения сборочных работ. Затем проверяется электрика и работоспособность приборов. Далее авто поступает на диностенд, где проверяется динамика разгона, максимальная скорость, торможение, работа КПП и прочее. Затем идет тест на герметичность и дорожный тест. После того, как авто проходит все испытания его загоняют на автовоз и отправляют дилеру.

Слаженная работа всех подразделений двух заводов, позволяет производить до 400 Dodge Challenger ежедневно, что делает производство этих автомобилей одним из самых эффективных в США.