Кузовной ремонт. Часть 2. Технология. СНГ и зарубежье

И этой статьи становится понятным, что технология кузовного ремонта США, Германии и Японии шагнули достаточно далеко от российских стандартов. Но все-же обсудим, как оно происходит у нас и в Германии, где мне удалось побывать на одном из автосервисов частного характера.

Начнем с обсуждения технологии, которая используется у нас и нюансов. Не каждый автосервис, на сегодняшний день, имеет стапель и стенды для произведения рихтовочно-восстановительных работ. Конечно, это и понятно, поскольку цена на него, для многих остается космической и заоблачной.

Так, жестянщики, выходцы с СССР и 90-х годов, пользуются старинным методом: приварить кусок железки толщиной 3-4 мм к детали, и при помощи растяжки тянуть поврежденную зону, пока она не станет похожей на целую деталь, а дальше слой шпаклевки и закрасить. Несколько лет проходит, если не повредят еще раз. Этот метод, в народе, получил название – «Рихтовка Жигулей». Он применялся для большинства автотранспорта той эпохи. Но, мы, же шагаем вперед, и стоит применять современное оборудование, которое сэкономит время и силы.

Другой вариант, который я наблюдал в г. Орел. Деталь снимается с автомобиля и специально обученный человек, при помощи нескольких вариантов молотков стоит и рихтует деталь вручную на наковальне. Ну, как по мне, это возврат в средневековье. Хотя, я вам скажу, что выстукивает он так, что шпаклевка ложиться только для устранения мелких сколов на металле. Он профессионал и может этим гордиться, но мне кажется, что ему следовало идти в кузнецы, там бы он реализовался в полной мере.

Следующий вариант, наличие стенда Вариос-2000. Это первое поколение рихтовочных стендов, при котором, шпатель-насадка приваривается к детали и тянется. Преимущество этого метода перед обычным, заключается в том, что здесь не нужно прикладывать максимум усилий, как при работе с растяжкой. Натяг производится электрической лебедкой с малыми оборотами, что дает возможность делать растяжку понемногу.

Использование стендов с автоматическим натягом. Их производили во 2-й половине 90-х годов в Германии. В основном, использовались данные стенды для немецкого автопрома, но их быстро смогли перенастроить и использовать отечественные жестянщики. Хотя, у нас они появились, спустя 10 лет с момента популярности их в Германии.

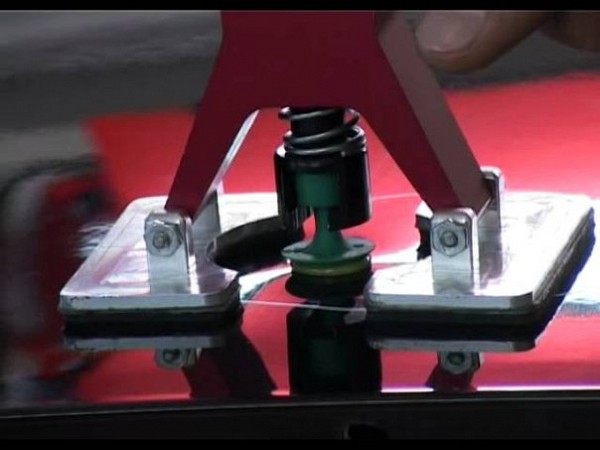

Компьютерные стенды. Самые популярные с момента изобретения их в Японии. Продано таких экземпляров было почти 1 000 000 шт. Средняя цена нового стенда составляла 5000-7000 долларов, что в 2007 году было не так и дорого. Оборудование позволяло задавать нужные параметры, и стенд сам выполнял работу. Оператору оставалось только цеплять липучки на нужные места.

Зарубежный опыт – чему нужно поучиться

Каждая развитая страна использует, в основном, свое оборудование и технологии. Без сомнений, впереди планеты всей Германия и Япония, которые производят все новые стенды для кузовного ремонта и покраски.Конечно, большинство автосервисов пользуется последним поколением компьютерных стендов для вытяжки и восстановления поврежденных автомобилей, но есть и такие, которые перешли на лазерно-компьютерные работы.

В данном оборудовании используются сканеры, которые считав поверхность, приводят в работу роботов, которые проводят все работы с высокой точностью и качеством. Ярким примером является кузовной ремонт автобусов и грузовых автомобилей. Лазерные стенды XIDO-Ray (Япония) и Feizk (Германия). Конечно стоимость оборудования в 250 000 долларов, под силу не каждому автосервису, но зарубежом все стремятся к получению этих технологий. Кстати, это не первый лазерный стенд, который делает Feizk. До этого, у них было оборудование, которое считывало силовые агрегаты и головки блока. Основное назначение было определение трещин и микротрещин.

Конечно, не стоит забывать и американские разработки. Так, близким по смыслу и назначению было разработано оборудование на заводе корпорации GMC. Но, оно не попало в широкие продажи, поскольку рентабельная стоимость составила 400 000 долларов, а посему продавать его надо было бы за 450 000. Дешевле, оказалось, заказать стенд с Германии или Японии.

Не отстает в разработках и Пекин, который хочет достичь высот в автомобильной промышленности. Они уже показали, что могут делать дешевые аналоги всемирно известных внедорожников и взялись за разработку оборудования. Китайские производители считают, что стоимость будет составлять порядка 150-200 тыс. доллар, что дешевле, чем у Японии и Германии. При этом они отмечают, что такое оборудование, по качеству, ни чем не будет уступать мировым лидерам этой отрасли.

На данный момент, почти все развитые страны пользуются стендами. Практически не осталось тех, кто пользуется технологией, такой как наши отечественные жестянщики. Но, стоит отметить, что это не владельцы сервисов виноваты в этом, а высокие налоги и пошлины на ввоз оборудования. То есть, само государство препятствует развитию отечественного кузовного ремонта.

Другой вопрос, почему мы сами не можем разрабатывать подобные стенды, которые были бы и дешевле и популярнее многих зарубежных аналогов. Конечно, попытки разработки были на Ярославлевском и Дмитреевском заводах, но в связи с отсутствием финансирования и перспектив, разработки остались разработками.

В заключении хочется сказать, что на просторах бывшего СНГ не будет качественно кузовного ремонта, пока наши автосервисы не будет закупать новейшее оборудование. Конечно, многие жестянщики делают вручную хорошие работы по восстановлению, но это занимает достаточно много времени, за которое можно было бы сделать несколько автомобилей.