Как создают Lexus LFA

В производстве автомобилей, как и в любом другом бизнесе, преследуется единственная цель — заработать денег. Её вуалируют под какие-либо идеалы компании, сакральный смысл, предназначение, миссию и прочее. Но в конечном итоге все упирается в прибыль, если она есть — автомобиль в серии. Если прибыли нет, то модель в лучшем случае удостаивается места в музее автопроизводителя, а в худшем является заводским «сервикаром», который перевозит «мусор» из одного цеха завода в другой. Имеются чисто коммерческие проекты, появление которые было направлено на получение огромных прибылей и тиснение конкурентов с рынка, впоследствии такие автомобили становились легендами, к примеру Форд Мустанг. Существуют чисто имиджевые проекты, которые должны недвусмысленно дать понять всему миру, что производитель может сделать в данном проекте сегодня то, что окажется в ваших автомобилях завтра. Таким проектом был Lexus LFA, первоочередная задача которого показать общественности возможности компании в автомобилестроении.

Все давно уже привыкли, что Lexus это элегантный автомобиль люкс класса, с тихим двигателем, качественным исполнением и уровнем комфорта способным конкурировать с «большой немецкой тройкой» и британскими автомобилями представительского класса. Однако, в рамках проекта LFA, руководство компании решило, что настало время создать нечто особенное, что-то, что будет стремительно нестись в даль, разрывая воздух ревом настоящего гоночного болида. Для этого, один из 15-ти заводов Toyota был переоборудован в узкоспециализированную площадку с единственной целью — постройка суперавтомоблия Lexus LFA.

Завод Lexus LFA (LFA Works)

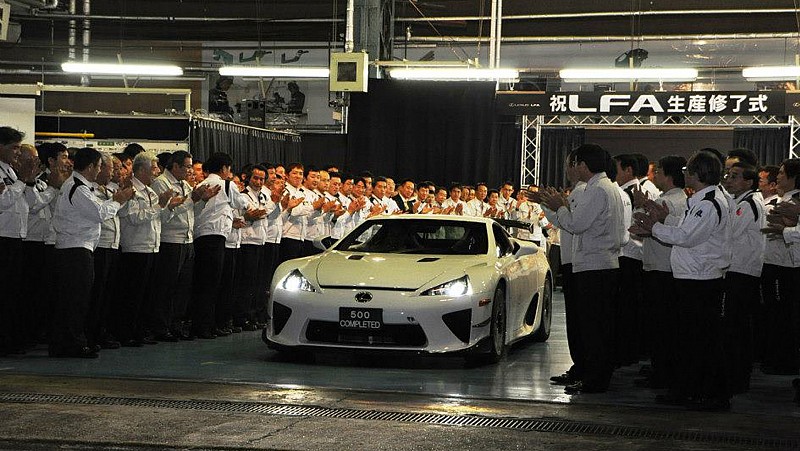

Несмотря на более десятка лет разработок, проект являлся краткосрочным и был упразднен с созданием последнего пятисотого автомобиля. Перед появлением первого прототипа прошло 5 долгих лет упорной работы, сотни нереализованных чертежей и задумок. Но вернемся непосредственно к заводу, а вернее сказать к трем производственным площадкам, что находятся в небольшом удалении друг от друга. Основное производство находится в городе-заводе Toyota City, где расположены 10 из 15 заводов компании, несколько корпусов одного из них были переоборудованы под LFA Works.

В начале нулевых у компании Toyota не было опыта и материально-технической базы по разработке кузовов из композитных материалов, поэтому основной упор был сделан на алюминий. Но вес будущего автомобиля с кузовом из алюминия был бы гораздо больше, нежели предполагалось и поэтому решено было использовать карбон.

Производство углепластика было налажено тут же на заводе, а цех изготовления каркаса, кузова и покраска вместе с зоной подготовки материала явились едины огромным звеном, готовые детали из которого перевозились в корпус сборочного цеха.

Производство карбона

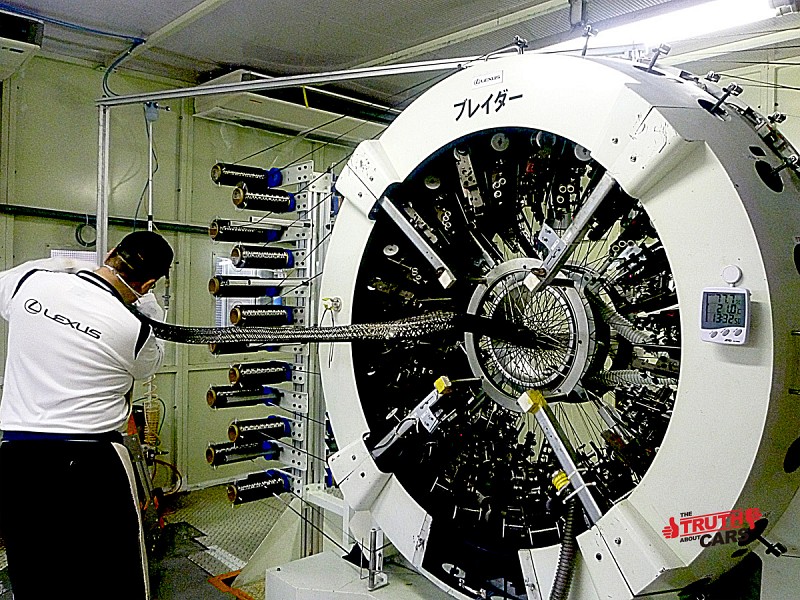

Японцы не пошли по пути наименьшего сопротивления, закупая сырье у сторонних компаний. Они создали свое производство карбона, дабы не быть зависимыми от поставщика и иметь полный контроль над качеством производимой продукции.

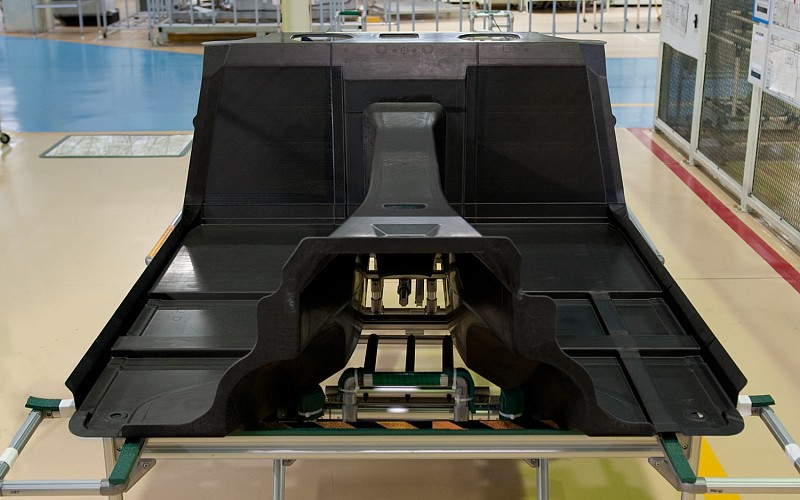

На первом этапе идет плетение карбонового волокна на специальных станках, далее полученный материал отправляется на площадку изготовления основного каркаса. Надо сказать, что в основе LFA находится классический монокок, подобный болидам Формулы-1, который является основным каркасом и капсулой безопасности. Первым делом изготавливают ванну (пол), с которой начнется построение всего автомобиля. Углепластик укладывают в специальную матрицу, ровняют и подгоняют углы и сочленения, затем отправляют под термический пресс, где в течении 8 часов под температурой в 130 градусов идет спекание материала. Готовая ванна отправляется на следующий этап, где ее будут соединять с другими частями каркаса, изготовленного аналогичным способом. Это так называемый промежуточный этап предварительной сборки, где рабочие при помощи заклепок и эпоксидного клея собирают основу автомобиля. Ничего сверхъестественного и нанотехнологичного в данном производстве не было бы, если бы некоторые детали, такие как продольные брусья крыши, которые изготавливаютсяна круглоткацком станке, созданном для плетения углеволокна. Плетение осуществляется в трех измерениях и материал полученный подобным образом гораздо прочнее классического карбона.

Параллельно с изготовлением каркаса, производятся внешние кузовные панели, материалом для изготовления которых был выбран стеклопластик (с целью уменьшения конечной цены для потребителя). Но прежде, чем их установят, они проходят все этапы покрасочного цеха. Главный конструктор завода доверил окрашивать автомобиль ручной сборки роботам и лишь в моменты, где роботы не способны добраться в труднодоступные места в игру вступают профессиональные маляры из крови и плоти. Контроль качества ЛКП также осуществляется людьми. Полностью готовые внешние кузовные панели соединяются с каркасом в основном сборочном цеху.

Пока одни рабочие 15 дней занимались кузовом, в городке неподалеку от LFA Works шла полным ходом сборка двигателя для суперкара LFA.

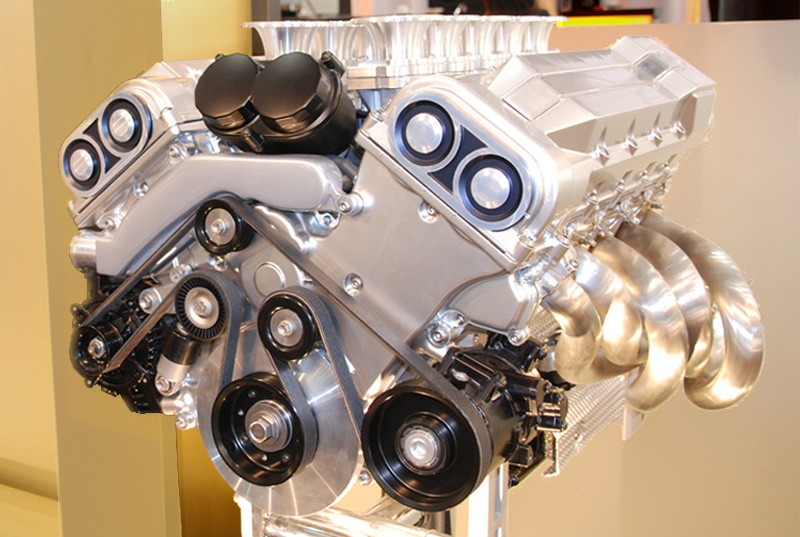

Двигатель Lexus LFA

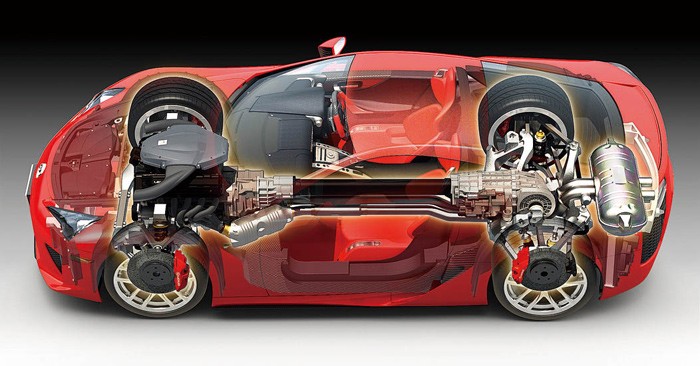

В разработке и создании двигателя для Lexus LFA принимала участие компания Yamaha, которая производит классические и спортивные мотоциклы, а также музыкальные инструменты. Перед ними была поставлена задача создать мощный и при этом весьма компактный двигатель, располагающийся в передней части суперкара, которая по всем законам аэродинамики должна быть максимально узкой и обтекаемой. «Ямаховцы» предложили сделать V-образный атмосферный десятицилиндровый двигатель с углом развала полублоков в 72 градуса (стандартный развал 90 градусов). Это позволит снизить вес и увеличит эффективность мотора. Так получился 4,8 литровый мотор мощностью 560 л.с, размером как V8 и весом как V6.

Однако, перед специалистами из Yamaha была поставлена еще одна задача — знаменитый «формульный звук». Когда автомобиль стремительно несется слышно два вида звука, первый, который вырывается из выхлопной трубы и второй, что слышит водитель. Специалисты из Yamaha переделали сглаживающий ресивер на впускном коллекторе, добавив туда вибропластин, усиливающих высокие ноты в какофонии мелодии мотора и направили звучание через специально созданные каналы внутрь салона, которые распределили звук по салону создавая ощущения езды на болида Ф-1. Над выхлопом им тоже пришлось потрудиться, дабы внешний эффект был не менее шикарен, нежели внутренний. Алюминиевая болванка, обточенная в 10-ти цилиндровый блок, отправилась из отливочного цеха в соседний город для окончательной сборки силовой установки и далее вернулась в LFA Worksля «женитьбы» с кузовом.

Сборочный цех

Сборочный конвейер Lexus LFA состоит из цеха общей сборки, создания шасси, окончательной сборки и отладки.

На этапе общей сборки устанавливается электропроводка, шумоизоляция, панель приборов, салон, собираются двери и устанавливаются стекла. Параллельно с этим идет сборка шасси, где ДВС соединяют с трансмиссией, монтируют тормоза и подвеску. Далее узлы встречаются на этапе окончательной сборки, где и происходит «женитьба». На полную сбоку автомобиля уходит 3 дня плюс 15 дней создания кузова и уйма времени на проверки. Количество проверок исчисляется тысячами. В них включены детальное изучение поверхности ЛКП, проверка электросистем, приборов, оптики, тормозов и прочего. Финальная проверка — спид-тест на треке. Но самый важный тест автомобиль прошел на трассе в Нюрбурге, когда замаскированный автомобиль был выпущен в действующую гонку на выносливость. В тот момент команда Lexus была пятой в общем зачете, но для компании это был небывалый успех и повод для создания специальной серии Nurburgring Edition.

Автомобиль выпускался ровно два года по 250 экземпляров в год. Машина сделала свое дело, заявив миру что Lexus может делать спортивные автомобили и те технические решения, что были применены тогда, повсеместно применяются в модельном ряду Lexus последних лет. Таким образом убыточный, с точки зрения сиюминутной прибыли, проект, превосходно сработал на будущее компании.