Полностью собранный и обработанный специальными антикоррозийными составами кузов, прибывает в Англию, где его ждет финишная отделка и превращение из алюминиевой конструкции в самый шикарный в мире автомобиль.

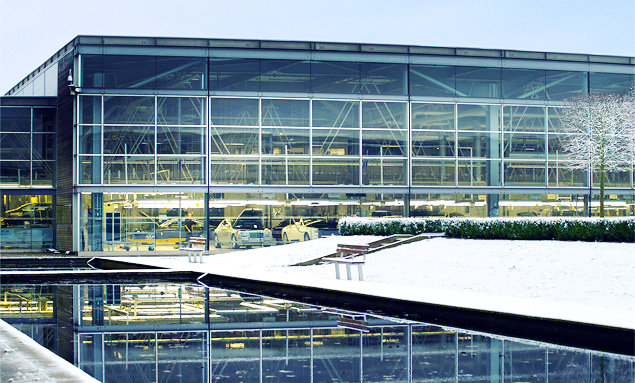

Завод Rolls Royce в Гудвуде — это целый ансамбль, собранный под одной крышей. Тут и штаб-квартира Роллс Ройс, дизайнерский отдел, покрасочная мастерская, сборочный конвейер, скорняжная мастерская и плотницкая, а так же стенды для всевозможных проверок и тестовый полигон. Обо всем по порядку. Конструкция завода выстроена таким образом, что помещения получились энергоэффективными и экологичными.

Штаб-квартира. Помимо своих основных функций, головной офис является местом, куда будущий владелец машины приезжает за своим заказом, а также тем местом, где он, не за долго до этого, обсуждал нюансы дизайна своего авто.

Центр финишной обработки кузова (цех окраски). Все кто, мало-мальски, интересовался этими автомобилями знает, что у Роллс Ройса безупречная окраска кузова. Пять слоев краски плюс электростатическое покрытие, грунт, два слоя прозрачного лака, позволили создать непревзойденную глубину цвета и фантастический зеркальный блек, названный позже блеском рояльного лака. Каким образом это было достигнуто?

Весь процесс окрашивания проходит в 22 этапа, на которых будет израсходовано 45 килограммов краски. На первых этапах наносится несколько слов темного грунта. В дверные проемы и труднодоступные места его наносят профессиональные маляры, а на прямых участках этим занимаются специальные роботы. Цех окраски — это единственное место на всех заводах Роллс Ройс, где используется роботы. Причиной тому явилось точность нанесения тончайших слоев грунта и краски. Малейшее изменение в толщине покрытия приводит к изменению цвета, поэтому используются роботы, способные наносить по 100 мл грунта в минуту для идеального слоя. Далее идет процесс окраски и нанесения лака.

После каждого слоя лака и краски идет тщательное шлифование поверхности мастерами до исчезновения волнистой структуры краски. Мастер всегда узнает когда это происходит по звуку, издаваемому шлифовальной машиной. Далее идет нанесение двух финишных слоев прозрачного лака и полировка, которая длится около пяти часов. Поверхность готова и кузов отправляют на проверку качества покрытия. Контролер оценивает качество работы на предмет выявления недостатков и брака, которые невозможно исправить на месте. Если таковые имеются, то кузов в сборочный цех не идет, а отправляется на переделку.

Сборочный конвейер. Прежде, чем автомобиль попадет на испытательный полигон, он проходит 11 станций сборки и отладки всех систем и узлов.

Первая станция — шумоизоляция. Как известно автомобили марки Rolls Royce считаются самыми тихими в мире автомобилями и как звучал когда-то лозунг компании, что в их автомобилях слышно только тиканье часов. На днище укладывают специальные звукопоглощающие панели, которые устраняют шумы от дороги и колес. Сюда же устанавливаются два сабвуфера. Далее идет проклейка всех остальных частей кузова специальными пластинами, поглощающими внешние шумы, включая звуки ветра.

Вторая станция — прокладка проводки. Общая длина проводки оставляет 1,5 километра и она включает в себя акустические провода. На этом же этапе устанавливаются все 15 колонок девятиканальной акустической системы Lexicon.

Третья станция — только для кабриолетов. На этом этапе идет установка механизма складывания крыши и панели из тикового дерева (как на яхте), которая скрывает механизм.

Четвертая станция — монтирование каркаса приборной панели. В Роллс Ройс Фантом устанавливается цельная рама, отлитая из магния общим весом 7 килограмм. Так как панель приборов это место, где возникает больше всего скрипов, то цельная отливка полностью устраняет эту проблему.

Пятая станция — установка компонентов из дерева. На территории завода имеется собственная мастерская по обработке и изготовлению деревянных изделий. Процесс производства всех деревянных элементов на стандартный седан (44 детали) занимает 1 месяц и по качеству, технологичности и скрупулезности работы, не уступает производству элитной мебели. Для отделки салона, завод, по желанию заказчика, может установить любой вид дерева и подогнать рисунок среза таким образом, что он будет симметрично нисходить от центра панели к краям. Все элементы покрываются шестью слоями лака и тщательно полируются.

Шестая станция — сборка двигателя. Стандартный Rolls Royce Phantom имеет полностью алюминиевый ДВС объемом 6,75 литра мощностью 453 л.с. Такая силовая установка разгоняет тяжелый седан до 100 км/ч менее чем за 6 секунд. Инженеры завода сделали ставку на крутящий момент и поэтому снабдили двигатель системой прямого впрыска. Суть в том, что такой машине необходим хороший крутящий момент, чтобы старт был плавным и мощным. Испытатели сравнивают начало движения Фантома с взмыванием самолета — плавно, уверенно, надежно.

Седьмая станция — соединение двигателя, трансмиссии и осей. Навешивание карданного вала.

Восьмая станция — соединение кузова с ДВС и трансмиссией (женитьба). На этой станции так же устанавливается решетка радиатора с механизмом скрывания эмблемы компании — духа восторга (дух экстаза). Эмблема была принята на вооружение компанией в 1911 году и с тех пор устанавливается на все автомобили. Начиная с 2004 года, символ монтируется на механизм, который скрывает его в автоматическом режиме или по желанию водителя.

Девятая станция — отделка салона, установка панели приборов и кресел. На заводе имеется собственная кожевенная мастерская, в которой изготавливают элементы из кожи разных животных. В стандартной цветовой палитре имеется 15 цветов, но по желанию заказчика цвет салона может быть каким угодно. Процесс перетяжки изготовления и перетяжки салона занимает 17 дней и на это тратится, по меньшей мере, 45 квадратных метров кожи. Далее идет сборка сидений, которые перед установкой проверяются в специальной звуковой камере, на предмет выявления посторонних шумов и скрипов.

Десятая станция — заправка всеми жидкостями и финальный штрих внешней отделки — цировка. Это нанесение тонких полос, проходящих вдоль всего кузова по кромке. Процесс напоминает пинстрайпинг и выполняется штатным художником.

Одиннадцатая станция — установка колес и пуск двигателя.

После того как автомобиль сошел с конвейера, его ждет череда испытаний, которые дадут понять работникам завода, стоит отдавать машину клиенту или еще рано.

Первым делом проверяется герметичность капота, багажника и салона в специальной камере. Далее тестируется подвеска на предмет появления биения и шумов. Потом автомобиль проходит дорожные испытания. Все тесты успешно завершены и автомобиль отправляют дилеру, либо клиент сам забирает его.

Вместе с самым дорогим и качественным автомобилем клиент получает гарантию 4 года и все это время автомобиль бесплатно обслуживается в специализированных центрах. Даже если у клиента нет возможности пригнать автомобиль в сервис ввиду далекого расстояния, специалист с набором расходных материалов вылетает в город проживания клиента и проводит очередное ТО. Вот такой вот уникальный сервис.

P.S. 65% всех произведенных Роллс Ройсов, начиная с момента основания компании, до сих пор на ходу. Это говорит от том, что при должном уходе автомобиль в 25 миллионов рублей, на круг обойдется дешевле, чем стандартный представительский седан другого производителя.