МегаОбзор. Супрзавод Jaguar

В 1922 году, начав свою историю как производитель мотоколясок, компания Jaguar выросла во всемирно известный автомобильный бренд премиального сегмента. На первых парах компания называлась Swalow Sidecar Company, и ее ранние модели выходили под индексом SS. Но в 1935 году его решили сменить из-за фашистского режима Германии. Новое название долго не заставило себя искать, оно вылилось из обтекаемых форм грациозной кошки Ягуар. Очертания автомобиля, так походившие на хищника семейства кошачьих, появились благодаря удачному симбиозу формы мотоциклетной коляски и спортивных автомобилей Austin, для которых Swalow Sidecar Company производил некоторые детали. К слову сказать, грация и обтекаемость до сих пор являются коньком Jaguar и главный дизайнер Ян Келлум, выходец дизайнерского ателье Ghia, всячески это поддерживает.

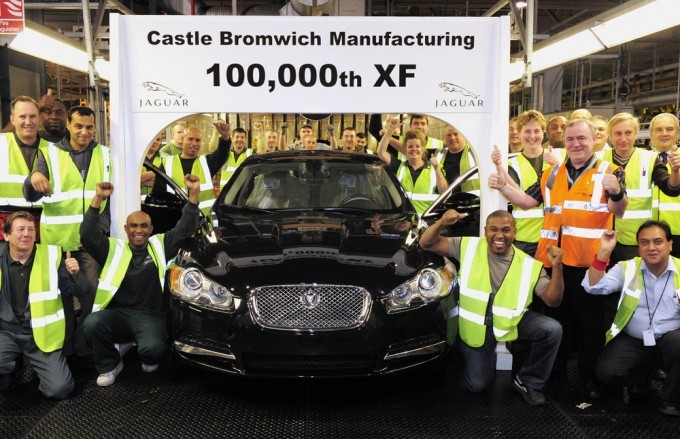

Современный завод Jaguar это уже не то старое полукустарное предприятие, делающее отрисовку новых эскизов на коленях — это высококлассное производство с современным оборудованием, специалистами высшего уровня и конечно, традиционным взглядом на прекрасное. В начале 90-х марку Jaguarпокупает Форд и оснащает производственные площадки по последнему слову техники, расширив при этом линейку автомобилей. Спустя 18 лет, фирма переходит во владение к индийскому бренду ТАТА, который продолжает преобразования начатые Фордом. Год спустя выводит на рынок новую версию знаменитого седана премиум-класса Jaguar XJ, для производства которого пришлось полностью перестроить завод в Castle Bromwich, что расположен в Бирмингеме.

Суперзавод Jaguar

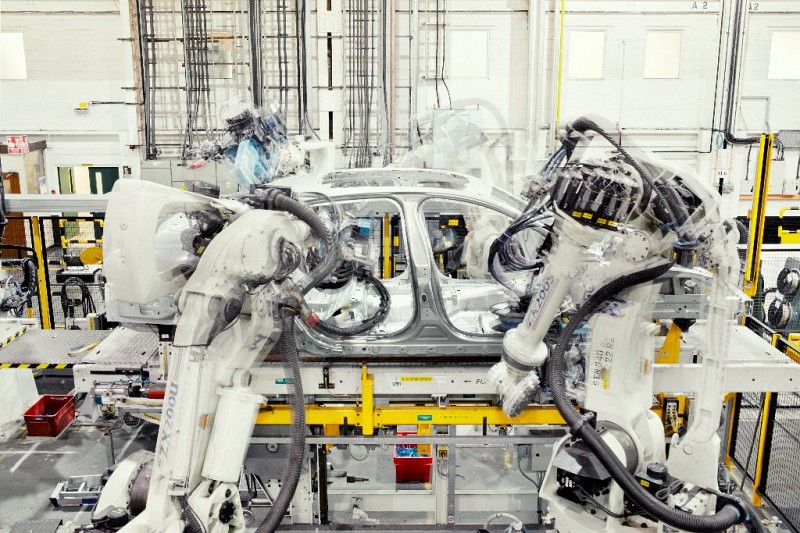

Завод, некогда занимавший площадь в 9600 кв/м, занимался производством и покраской кузовных деталей, сейчас в его распоряжении 21 000 кв/м и современнейшая сборочная площадка с огромными кузовными и покрасочными цехами. Как и большинство современных заводов, предприятие в Castle Bromwich сочетает в себе работу высокоточных роботов и мастерство опытных инженеров и рабочих. Несмотря на огромное количество автоматики, на заводе все же преобладает людской труд, которые не возможно, в некоторых моментах, заменить техникой, пусть даже и самой совершенной.

Завод состоит из штамповочного, кузовного цеха, двух цехов предварительной сборки, покрасочных площадей, участка сборки ДВС, складских помещений и главного сборочного конвейера. Каждый автомобиль выпущенный с завода, начинает свою историю с штамповочного цеха.

Штамповочный цех

На площади чуть более 9000 кв/м расположено 13 прессовальных станков, которые выштамповывают в день 125 видов деталей. Под каждую деталь своя пресс-форма и в зависимости от поставленной задачи, рабочие меняют форму под ту или иную заготовку. За рабочий день, цех производит ровно то количество элементов кузова, которое необходимо для одного сборочного дня, иначе складские помещения не вместили бы все количество производимых и поставляемых деталей.

На сегодняшний день, кузова всех моделей Ягуар изготавливаются из алюминия, а точнее из переработанного сырья. Плюсом ко всему до 85% автомобиля марки Jaguar пригодно для вторичной переработки. После того, как необходимые детали были изготовлены их обрезают, ровняют и отправляют на станцию проверки, где опытный глаз работника заметит любую неточность в геометрии детали. Далее элемент отчищается и отправляется в кузовной цех, где будут собраны воедино.

Кузовной цех

Алюминий очень легкий и достаточно прочный метал для изготовления кузовных элементов, на который, в последнее время переходят многие производители. Однако, с ним существует ряд проблем, усложняющих производство, в частности, соединение алюминиевых деталей вместе. Многие производители применяют традиционную сварку, некоторые лазерную, а в компании Ягуар пошли старым «дедовским» способом — клепанием. Более ста высокотехнологичных роботов наносят 3000 заклепок, которые призваны надежно скрепить все части кузова. Первым делом скрепляют основание кузова, состоящее из трех больших частей, далее каркас и кузовные панели. В последнюю очередь собирают двери, капот и багажник.

После того, как кузов готов, измерительные роботы сверяют геометрию кузова и передают его в руки мастеров-приемщиков, которые произведут окончательную проверку. Пройденный проверку кузов отправляется в покрасочный цех, где перед нанесением цвета, его тщательно вымоют, обезжирят и загрунтуют. После грунтовки, автомобиль пробудет некоторое время на просушке (спекании), затем его окрасят, просушат, нанесут лак, просушат и отполируют. Отполированный кузов пройдет ряд тестов, после чего отправится на главную сборочную линию, но прежде чем из него получится полноценный автомобиль, работникам необходимо будет собрать «сердце» машины, ее «мозги» и отделку.

Цех сборки двигателей Ягуар

На заводе в Castle Bromwich двигатель собирается только частично. В руки к сборщикам он уже попадает наполовину собранным (ГБЦ присоединена к блоку цилиндров и остается только добавить навесное оборудование и протестировать силовой агрегат). Затем ДВС попадает в цех предварительной сборки, где его соединят с трансмиссией. На данном этапе также добавят подвеску и тормозную систему. Ходовая часть готова к отправке на главный конвейер. Одновременно с этим во втором цеху предварительной сборки кипит работа по созданию частей салона, а именно сборка панели проборов и всего того, что будет присутствовать внутри машины.

Главный конвейер Jaguar

На главный конвейер доставляют голый кузов с которого снимают двери, для их отправки на отдельную сборочную линию. Двери снимаются для того, чтобы работникам было удобнее устанавливать интерьер автомобиля. Но прежде чем начать сборку, рабочие устанавливают защитные пластиковые щитки на кузовные панели, чтобы не повредить ЛКП. Затем начинается процесс протяжки электрических проводов, общая длина которых составляет 2,7 километра. После того, как проводка установлена, укладывают шумоизоляцию, устанавливают обшивку пола и потолка.

Далее с помощью транспортировочной тали, работники заносят приборную панель и монтируют ее, одновременно подключая к ней проводку. Параллельно с этим устанавливаются внешние осветительные приборы, бамперы и решетка радиатора. На другом конце цеха, идет работа по сборке дверей. Наконец работники устанавливают стекла, панорамную крышу и заносят в солон сиденья. Только после этого можно навешивать двери. В зависимости от комплектации и пожелания заказчика, устанавливаются колеса с различным рисунком дисков.

Кузов и ходовая часть собраны, остается только соединить их запустить ряд тестов, прежде чем машина попадет в руки заказчика. Соединение кузова и силовой установки называется женитьба (свадьба) и длится не более 4-х минут, за это время работники закручивают 33 соединительных болта и протягивают основные узлы.

Машина собрана и в игру вступают тестеры. Механик запускает двигатель, проверяет электрику, осветительные приборы и выгоняет автомобиль на дорожный тест. После которого, ставится отметка в особом листе, сопровождающем автомобиль от штамповочного цеха и до конца конвейера и отправляется дилеру.