МегаОбзор. Суперзавод Harley Davidson

HarleyDavidson — мотоцикл легенда, байк который в представлении не нуждается. Название мотоцикла давно уже стало именем нарицательным и при упоминании о нем все сразу понимают о чем идет речь. Первые мотоциклетные клубы, первые байк шоу, байкерские банды (так называемые «однопроцентники»), первые кастомы и многое другое, в чем бренд был впереди планеты всей. И даже вся мотоциклетная индустрия Японии пошла от старых чертежей Уильяма Харлей, который вместе с братьями Девидсон продал японцам, чтобы компания осталась на плаву. Легендарный V-образный двух цилиндровый мотор (V-Twin) разработан был на заводе Харлей, да и заводом это сложно было назвать — деревянный сарай 3 на 5 метра.

Безумное количество атрибутики, кинороликов, музыкальных видеоклипов и конечно же фильмов, что восхваляют шедевр мирового мотоциклетного сообщества. Герой Шварценеггера «Терминатор» колесил во второй части на HarleyDavidsonFatBoy, безумные байкеры из фильма «Беспечный ездок» гоняли на Харлеях, «Харли Девидсон и ковбой Марльборо», «В погоне за тенью» и бесконечное множество кинолент, включая сериал «Сыны анархии» и полудокументальный фильм «Харли и братья Девидсон». Что позволило доминировать компании среди классических дорожных мотоциклов? В чем секрет успеха длиной больше века? На это вопрос может ответить глубокое понимание традиций компании, её истории и профессионализма в работе, которые демонстрируются на современном заводе, расположенном в Канзас-Сити штат Миссури.

История Харлеев началась не в Канзасе, там где сейчас расположен одни из заводов компании. Все началось в Милуоки в деревянном сарае на территории двора семьи Девидсон, где друг семьи Билл Харли с братьями Девидсон, занимался разработкой моторизированного велосипеда, чтобы ездить за продуктами до магазина. Естественно, поездками по городским улицам не ограничилось и команда друзей решила замахнуться на гонки проводимые компанией Индиан, которая и лидировала в этом классе. Создав что-то более-менее похожее на мотоцикл, а вернее моторизированный велосипед, которому не нужны были педали для разгона, Харли и братьев Девидсон было уже не остановить ни Индиану, не Эксельсиору, ни другим производителям мотоциклов. Вылилось все это в один из крупнейших заводов компании расположенном на площади в 46 000 кв.м.

Современный завод HarleyDavidson

В линейке Харли Девидсон, находится более 30-ти моделей мотоциклов, которые производятся на сегодняшний день и большинство из них раскиданы по разным производственным площадкам, одной из которых является ультрасовременный завод в Канзас-Сити. Он состоит из 4-х основных цехов и дополнительного подразделения.

Цех обработки металлов

На этой площадке производится трубчатая рама и крылья 2-х современных моделей HarleyDavidsonV-Rod и Street-Rod. Рама этих моделей имеет внешнее расположение труб и опоясывает двигатель, в то время как у остальных моделей рама скрыта внутри. Подобная компоновка усложняет исполнение деталей, так как сварные швы будут снаружи и эстетика внешнего вида будет хромать. Для этого была разработана революционная технология изготовления трубчатой рамы под названием гидроформинг. Первым делом заготовки делают на трубогибочном станке, затем отправляют в гидроформиноговый пресс где под давлением воды трубки приобретают окончательный вид с плавными и ровными изгибами без огрехов.

На участке сборки рамы имеется 5 прессов и 44 робота, которые разрезают и сваривают вместе остальные детали. Последний сварной шов делает опытный сварщик, который и проверяет качество работы проделанной роботами, заодно и доделывает недоступные механизмам швы.

Одновременно с рамой делаются крылья из листового металла толщиной 1 мм. Листы помещаются в специальную пресс-форму, а затем на стенд для удаления лишнего металла и врезки технологических отверстий. Готовая рама и крылья отправляются в покрасочный цех, где на выбор клиента имеется более 16 базовых цветов и бесконечное количество вариаций компоновки цвета рамы и остальных окрашиваемых частей. Окрашенная рама и крылья отправляются на главную сборочную лини. Остается за малым — двигатель и остальные узлы.

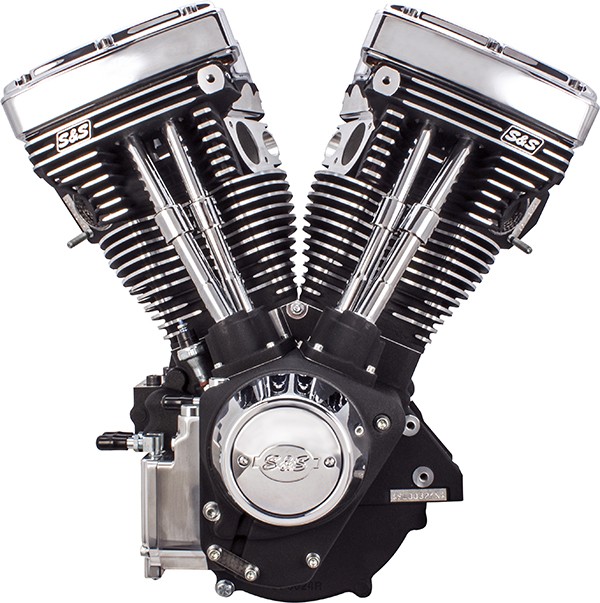

Линия сборки двигателя

Харли Девидсон славится свои «топорным» и простым, как угол дома, двигателем с характерным приятным звуком выхлопа (одна из причин по которой его любят во всем мире). Современные мотоциклы продолжают традицию, но у же в новом качестве и с современными компонентами. Линия сборки ДВС — это «завод в заводе» площадью в 2100 кв.м. ДВС V-Twin модели V-Rodимеет 90 кг чистой массы, 370 деталей доведенных до совершенства и 2 часа рабочего времени на сборку. Что характерно, стиль одежды рабочих на заводе в духе мотоциклистов — футболки и джинсы, ни какой фирменной символики и одинаковых комбинезонов, все по-простому, все по-домашнему.

Процесс сборки ДВС начинается с установки картера на линию предварительной сборки. Далее устанавливается 5-ти ступенчатая трансмиссия и узлы оправляются на главную линию сборки двигателей. После того, как основная часть ДВС собрана, навешивается сцепление и генератор. Готовый мотор оправляется на первый тест, который проводится на динамометрическом стенде, где проверят уровень шума, давление масла, температуру ОЖ, перебои зажигания и прорыв газов. Мотоциклы серии V-Rod оснащены двигателями с жидкостным охлаждением в отличии от остальных моделей мотоциклов HarleyDavidson начиная с начала прошлого века. Они являются своего рода изгоями среди семейства Харлеев и к ним весьма неоднозначно относятся прожженные байкеры эпохи 70-х. В России их ласково окрестили «выродками». Все части и компоненты изготовлены, остается собрать их вместе и для этого детали перемещаются на главную линию сборки.

Главный конвейер HarleyDavidson

Основная линия сборки имеет 18 участков и 5 подучастков. Движение конвейера не останавливается, на полную сборку работникам отведено менее 3-х часов. Сборка мотоцикла начинается с нанесения номера на раму и прокладки проводки. Далее монтируется топливный бак (он расположен под сиденьем), и устанавливается двигатель. Одновременно с этим, навешивается радиатор и рабочие приступают к установке переднего модуля, который включает в себя руль, вилку и колесо. Задний маятник, колесо и выхлоп идут в последнюю очередь, но пред установкой хромированных деталей и оптики. Завершает картину крышка (муляж бензобака), которая закрывает воздушный фильтр и верхнюю часть двигателя, придавая мотоциклу обтекаемый вид.

Мотоцикл готов и его необходимо подвергнуть серии испытаний, которые начинаются с роликового стенда. Мотоцикл помещается на ролики и подключается к диагностическому аппарату, который проверит электрооборудование, сцепление, трансмиссию, динамику разгона и обороты. Далее идет контроль качества, где проверяется внешний вид и целостность электропроводки. Дело остается за малым — дорожный тест, где испытатели проверят на треке с различными поверхностями дорожного полотна подвеску, динамику разгона и торможения, геометрию вхождения в повороты, развесовку и баланс. Если мотоцикл проходит все тесты, то его упаковывают и отправляют дилеру.

На заводе Харли существует отдельное подразделение, где производятся мотоциклы на заказ, по индивидуальным предпочтениям клиента по цвету, компоновке и мощности двигателя. В цеху имеется 5 участков и на сборку каждого мотоцикла отводится отдельный мастер, который делает всю работу. В день мастер собирает до 2-х эксклюзивных мотоциклов. Так же в этом павильоне собираются мотоциклы повышенной мощности, используемые в драг-рейсинге, но это уже другая история.