Системы управления бензиновыми двигателями. Часть 2

24.03.2016,

Просмотров: 2537

Диагностика системы управления бензиновыми двигателями

С начала 80-х годов производители автомобилей стали внедрять автоматизированные методы диагностики. В то время диагностические разъемы для разных марок автомобилей отличались. Руководствуясь справочными данными, можно было закоротить пару контактов диагностического разъема, и по морганию подключенного светодиода или лампочки на приборной панели определить код ошибки. Такой метод получил название «самодиагностика» или диагностика «блинк-кодами». И сейчас, если надо продиагностировать пожилой автомобиль, достаточно ввести в поисковик запрос «марка автомобиля+самодиагностика», и найдется немало ссылок на самодиагностику. Из прикладных мультимарочных (для разных авто) программ сведения по самодиагностике можно найти в программном обеспечении TOLERANCE 2009. Кстати, довольно неплохая англоязычная программа для схемотехников, которая нечасто используется на СТО. С помощью такого метода диагностики можно определить небольшое количество основных ошибок двигателя (как правило, до 50-ти), но иногда этого хватает для ремонта.В некоторых марках коды ошибок можно «выбить» из автомобиля нехитрыми манипуляциями с включением зажигания и других кнопок. Например, для CRYSLERов нужно три раза включить-выключить и снова включить зажигание в течение пяти секунд, и вместо показаний одометра (пробега) поочередно начнут моргать коды ошибок. В одной из марок INFINITI для того, чтобы определить коды ошибок блока SRS (подушек безопасности), надо включить-выключить зажигание, восемь раз (!!!) нажать кнопку дверей, снова включить зажигание.

По мере интеграции стран и производителей фирма BOSCH предложила согласовать протоколы диагностики автомобилей. С 1996 года для бензиновых, а с 2000 года и для дизельных автомобилей ввели протокол OBD (On-Board Diagnostic). Диагностический разъем для легковых машин приобрел стандартный 16-ти пиновый вид. Мультимарочные диагностические устройства стали дешеветь. В настоящее время на рынке представлено большое количество диагностических комплексов, от полупрофессиональных BOSCH KTS 530/540/570 до распространенных LAUNCH и AUTOCOM. Выбор диагностики зависит от задач, которые необходимо решать в процессе ремонта. Более продвинутые устройства позволяют влезать в «мозги», перепрошивать, иначе ЧИПовать блоки.

Процесс ремонта систем управления двигателей современных автомобилей начинается с компьютерной диагностики. Необходимость такого ремонта возникает в трех случаях:

- двигатель не заводится,

- двигатель заводится, но работает со сбоями,

- горит лампочка «CHECK» на приборной панели

Есть еще вариант – двигатель не диагностируется. Это может быть, когда не запитан блок управления двигателем. Следует проверить, срабатывает ли главное реле, включается ли на пару секунд бензонасос. Если нет – проверить предохранители, обслуживающие блок управления двигателя и работоспособность реле. Во многих автомобилях, особенно французах, случается разрушение электропроводки, в большей мере положительных шин. В мороз полихлорвиниловая изоляция трескается, под оплетку попадает соленая вода с тротуара, а затем идет нормальный электролитический процесс: положительные ионы меди движутся к отрицательному стальному кузову. Шина 30 (напряжение аккумулятора постоянно) разрушается и днем и ночью. Провод превращается в труху. В приведенной в части 1 схеме я в первую очередь проверил бы наличие напряжения на выводе К32 блока управления двигателем. В некоторых случаях возможно отгнивание минусовой шины, часто возле заземления аккумулятора либо блока управления.

Итак, ошибки продиагностированы, есть показания на различные датчики или исполнительные механизмы. Следующий этап – проверка их работоспособности.

Проверка работоспособности датчиков системы управления бензиновыми двигателями

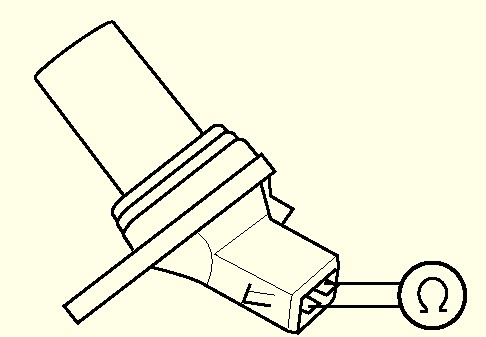

А, Датчик коленвала (Crankshaft position sensor – CKP)

Датчик коленвала, как правило, устанавливается возле маховика, на котором нанесены разрезы или выступы, которые, проходя мимо датчика, формируют электромагнитные импульсы. Эти импульсы отвечают за синхронизацию работы всего двигателя. Если датчик коленвала не работает, автомобиль «колбасит», если он заводится вообще. Датчики бывают двух видов: индуктивные без усилителя и индуктивные с усилителем (в приведенном выше примере без усилителя). Датчики без усилителя соединяются с блоком управления экранированными проводами, чтобы избежать сбоев в работе двигателя. Проверяются просто: измеряется сопротивление между выводами датчика, должно быть в пределах от 200 до 2000 Ом для различных датчиков (для нашей схемы 1250 Ом). Если датчик звонится, как надо, не факт, что он рабочий.

Датчик представляет собой магнитный сердечник, на который намотан очень-очень тонкий провод в лаковой изоляции (более 1000 витков). При попадании туда влаги вследствие старения корпуса датчика происходит межвитковое замыкание, и сигнал затухает. Датчик не работает, а сопротивление вроде нормальное. Есть еще типичный случай: при нагревании обрывается провод внутри датчика, машина глохнет. Потом походишь возле авто минут двадцать, датчик остывает, снова замыкаются витки, машина заводится и едет. В таких случаях, чтобы добраться на место ремонта, мы советуем положить на датчик смоченную холодной водой тряпку и быстрее ехать. Если датчик звонится, но ошибка не исчезает, возможен обрыв связи. На нашем примере нужно прозвонить соединения Вывод 2 Датчика – М5 блока управления и Вывод 1 Датчика – М37 блока управления. В любом случае, датчик коленвала — важное устройство, при любом подозрении на его работоспособность его лучше поменять.

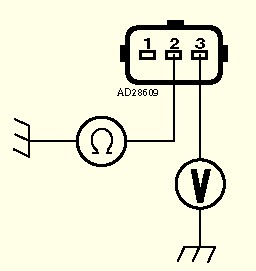

Датчик распредвала (Camshaft position semsor – CMP)

Датчик распредвала занимает почетное второе место по своей значимости. Он контролирует момент опережения зажигания (угол воспламенения свечей и впрыска топлива относительно движения поршня). Раннее зажигание (воспламенение происходит раньше верхней мертвой точки поршней) лучше влияет на завод двигателя, позднее – на его экономичность. Одна из основных задач блока управления – установить во время заводки раннее зажигание, по мере прогрева двигателя перевести на позднее. Поясняя этот процесс, часто привожу следующий житейский опыт. Раскачивая ребенка на качелях, сначала толкаешь его, когда качели еще движутся вверх (раннее зажигание). Раскачав, толкаешь «в догоночку», чтобы было себе легче (а это уже позднее зажигание).

Еще одна функция датчика распредвала – следить за частотой вращения распредвала. Часто показания тахометра берутся именно по этому датчику. Если происходит обрыв ремня ГРМ, и сигнал датчика отсутствует, двигатель немедленно блокируется, чтобы не стукануть. Поэтому, если есть сообщение об ошибке сигнала датчика распредвала, обязательно следует проверить состояние ремня. Часто диагностируется «неверный сигнал датчика распредвала», и двигатель тоже не заводится. Возможно повреждение натяжителя ремня ГРМ либо его неправильная установка после замены. Даже рассогласование на 1 градус может вызвать блокирование двигателя. Проверять датчик распредвала со встроенным усилителем, как на данном примере нужно в два этапа. Напряжение между 3 выводом и массой автомобиля должно быть 5 Вольт (еще это напряжение называют опорным, оно стабилизировано и служит для питания датчиков). Если включить светодиод между 1 и 2 выводами датчика в нужной полярности, он будет моргать при вращении двигателя. Таким образом, датчик с усилителем, проверяется включенным в схему.

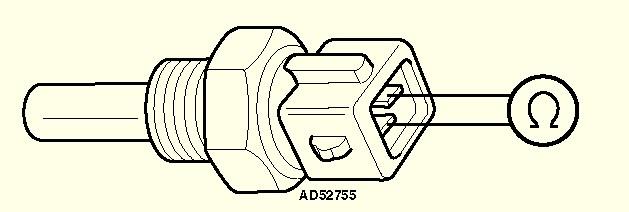

Датчики температуры (Engine coolant temperature sensor – ECT и Intake air temperature sensor — IAT)

Датчик температуры воздуха находится в воздушном патрубке ближе к фильтру, иногда в одном корпусе с расходомером. Его несложно найти. А вот датчик температуры охлаждающей жидкости, как правило, находится рядом с термостатом на алюминиевых переходниках системы охлаждения в окружении еще пары таких же датчиков (приборной панели, вентиляторов охлаждения). Иногда даже сдвоен с ними, как в некоторых моделях VW. В таком случае, датчик легче найти по цвету проводов. В нашем случае к нему подходит коричневый и синий провод. Есть еще один дедовский способ определения, какой датчик за что отвечает: поочередно отключать датчики. При отключении датчика приборной панели пропадают показания на нем, отключение датчика вентилятора включает вентилятор радиатора. Проверить датчики можно, измерив сопротивление в холодном и нагретом состоянии. Обычно датчики температуры имеют обратную температурную зависимость: при температуре 15 градусов Цельсия сопротивление около 3000 Ом, при 900С — уменьшается до 200 Ом. При замене датчика охлаждающей жидкости следует наполовину слить антифриз. Не лишним будет использовать герметик при установке нового датчика.