СТО по ремонту грузовых двигателей

Всем доброго времени суток! Сегодня мы поговорим о функционировании такого интересного предприятия, как «Автосервис по ремонту грузовых двигателей. В этот раз, я решил не придумывать «велосипед» и расписать все по цехам.

Первое, что происходит – двигатель попадает на ремонт. Конечно, прежде всего, нужно диагностировать его, определить неисправности. Здесь и начинается путешествие ДВС с цеха в цех.

Цех разборки и диагностики

Для того, чтобы диагностировать все неисправности придется разобрать движок на части, до последнего винтика. Скажу откровенно, обычно это делает один человек, но по всем канонам и правилам должны делать двое. Поясню почему: некоторые детали очень тяжелые и самому достаточно тяжело их вынуть аккуратно.Итак, разборка делается при помощи инструментария: полного набора ключе, головок и отверток. Вместо стандартного инструмента можно использовать пневмопистолет, но есть места, где придется раскручивать самому.

Двигатель разделяется на части для дальнейшей диагностики:

- Поршневая группа.

- Коленчатый вал.

- Блок цилиндров.

- Топливная аппаратура.

- Головки блока.

- Прочие детали.

Мойка

Хорошая мойка – отличная сборка. Коленчатый вал, головка блока и блок цилиндров моются горячим керосином, который очищает их от грязи, пыли и стружки. Операция эта, тщательная, а поэтому может занять половину рабочего дня. От качества мойки зависит то, как сборочный цех сможет собрать детали и не возникнет ли проблем.Головочный цех

Головка блока попадает в цех и полностью разбирается. Как правило наблюдается износ следующих деталей:- Выпускных и впускных клапанов.

- Седел.

- Направляющих втулок.

- Сальников клапанов.

- Реже со строя выходит распределительный вал.

Шлифовально-расточной цех

Коленчатый вал, блок цилиндров и новая поршневая попадают в шлифовальный цех. Сначала блок поддается шлифовки плоскости, в месте креплении с головками. Далее, происходит процесс расточки-хонинговки, при котором поршня подгоняются под поршневые каналы. Обычно, для грузовых автомобилей происходит гильзовка блока.Следующим этапом становится шлифовка коленчатого вала под новые ремонтные вкладыши. Стоит помнить, что при диагностике следует проверить твердость и изношенность коленвала. Если эти показатели довольно низкие, то деталь стоит заменить на новую, во избежание разрыва, в момент движения. Проводится процедура шлифовки на специальном станке, который чем-то напоминает токарный.

Если все сделано верно и сомнений не вызывает, то части двигателя отдаются на мойку для промывки от образовавшейся стружки и дальнейшей сборки.

Токарно-фрезеровочный цех

В процессе ремонта грузового двигателя могут возникнуть сложности, поскольку изношенность некоторых посадочных мест втулок не исправить. На токарном или фрезерном станке можно изготовить втулки или детали больших размеров, чтобы они идеально стали на увеличенные отверстия.Также, зачастую на токарном станке изготавливаются болты и шпильки, которые необходимые для сборки, нестандартных размеров. Для этого берется калибровка соответствующего диаметра и с нее вытачиваются метизы.

Сборочный цех

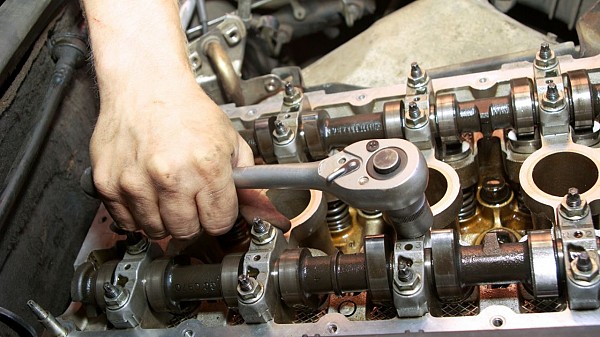

Когда все детали готовы, сборочный цех начинает сборку мотора. Рассмотрим технологический процесс, вкратце:Блок цилиндров цепляется на специальный стенд и переворачивает. Это нужно для того, чтобы положить коленчатый вал и закрепить его. Прежде чем усадить коленвал проводится установка маховика. Далее происходит балансировка сцепления. Если этого не сделать, то может возникнуть повышенный износ деталей и двигатель не выходит свой положенный ресурс после капитального ремонта. Коленвал укладывается на коренные вкладыши, и крепиться бугелями.

Далее, на поршня одеваются маслосъемные кольца и шатуны без нижних креплений. Происходит «перевязка поршневой группы. Под этим понятием подразумевается укладка поршней и крепление шатунов к коленчатому валу. На шейку шатуна, обязательно одевается шатунный вкладыш.

Следующим этапом становится сборка остальных мелких узлов. Установка масляного и топливного фильтров, замена масляного насоса, помпы, шкивов и ремней. Далее, идет установка головок блока цилиндров. Если все прошло успешно, можно установить клапанную крышку.

Отдельным этапом становиться проверка топливного насоса. Он разбирается, вынимаются форсунки и отдаются специалисту на проверку. Обычно, они засоренные и их нужно прочистить. Делается это на специальном стенде, который продувает их.

Устанавливаем топливную аппаратуру и подключаем ее к системе. Теперь можно установить поддон и коллектора. Когда двигатель собран в него заливают обкаточное масло. Обычно маркируется оно так – М10Г-2К или М10ДМ. Затягиваем все, что не затянуто и передаем готовый двигатель на обкатку и проверку.

Цех проверки, контроля и выдачи

Когда двигатель попадает в проверочный цех, сначала его обкатывают и тестируют. Для этого существует специальный стенд, который стоит 20000 долларов. Открою секрет, обычно автосервис делает свой стенд по чертежам с интернета, что намного дешевле.Мотор подключается к специально сделанной системе впрыска и выпуска отработанных газов и заводится. Если приборы показывают стабильную работу, и нет посторонних шумов, то он глушиться, остывает, и на нем регулируются клапана. В противном случае, придется все разобрать и выявить сбой в работе. После этого обязательно он пройдет проверку еще раз.

Вывод

Вот примерная схема работы автосервиса по ремонту грузовых двигателей, она почти ничем не отличается от легкового варианта, кроме того, что не нужен токарный цех. Стоимость открытия такого автосервиса составляет 100 000 долларов.