Недолговечные решения в области моторостроения - проблема 21 века

Что к чему

Даунсайзинг это передовое решение в автомобилестроении, в частности разработок двигателей внутреннего сгорания. Двигатели стали меньше, мощнее, а их конструкция усложнилась. При прочих равных современные моторы стали экономичнее, а в паре с многоступенчатой автоматической трансмиссией ( с короткими передачами), обеспечивают быстрый разгон. Внедрение фазовращателей облегчение деталей КШМ, конечно же, пошли на пользу моторам. Другая сторона медали — конструктивные решения, которые не поддаются логике, в чем полезность таковой конструкции. На это есть один ответ — автомобиль стал легче во всем, а в первую очередь — легче с точки зрения переработки после окончания ресурса, к чему машину готовят заранее при проектировании.

О системе охлаждения

Использовать резину и пластик в системе охлаждения стали давно. Другое дело — установка датчика температуры ОЖ в пластиковом патрубке кажется заведомо плохой идеей, которой придерживаются конструкторы современных авто. Например, в силовых линейках VAG EA113 датчик ОЖ установлен в пластиковом тройнике, который постоянно “любил” мозг владельцам течью жидкости из-под него.

Отсутствие или неисправность датчика охлаждающей жидкости при подобной конструкции часто приводит к перегреву. Даже если датчик температуры ОЖ исправен, то он будет показывать только температуру ОЖ, а если антифриза нет — то и температура будет на минимуме, в то время, когда двигатель испытывает критические термо нагрузки без ОЖ.

Интересный факт: на двигателях новой серии INGENIUM (Jaguar и LandRover) помимо основных датчиков охлаждающей жидкости, установлено два дополнительных датчика температуры металла блока цилиндров и отдельно головки блока цилиндров. Если температура одного из элементов выше допустимых значений, ЭБУ снижает количество топлива, подаваемого в цилиндры, для стабилизации температуры двигателя.

Сознательный ответ применения пластиковых тройников и патрубков в системе охлаждения все же есть. Старые автомобили нужно было всегда прогревать, а вот новым совсем это не обязательно. Этому решению помогла новая конструкция датчика температуры ОЖ. Датчики температуры старого образца, прилегающие к ГБЦ, сохраняют свою инерционность. Датчик показывает температуру двигателя с запозданием, поэтому на первых минутах работы холодного двигателя, топливно-воздушная смесь обогащенная. А это негативно сказывается на экологию! Отсюда следует логика: в пластиковом корпусе датчик показывает реальную температуру охлаждающей жидкости в режиме реального времени. Такое конструктивное решение имеет место быть.

Пластик, пластик, и еще раз пластик

Пластиковый масляный поддон — звучит страшно и нелепо. Ведь масляные поддоны должны обладать прочностью, чтобы при попадании камня поддон не раскрошился и масло не вытекло. Здесь снова выделился VAG и внедрил пластиковый поддон в серии моторов ЕА888 3 генерации. Большинство современных моторов оснащены теплообменником, когда охлаждающая жидкость помогает моторному маслу быстрее нагреться, держа температуру обеих жидкостей на одинаковом уровне. Замена алюминиевого поддона на плотный пластиковый объясняется тем, что у второго теплопроводность меньше, а значит нагрев масла происходит еще быстрее. Здесь одни достоинства: мотор греть не нужно, расход топлива уменьшается, в производстве пластик дешевле.

Откатим назад

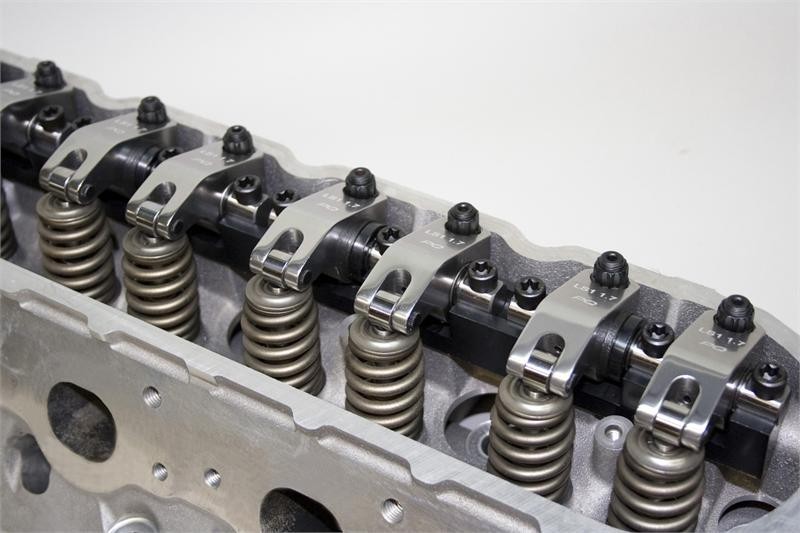

Почему на многих автомобилях, естественно современных, нет гидрокомпенсаторов? Большинство производителей стали массово от них отказываться. Причиной тому является все та же проблема с маслом. Гидрокомпенсаторы крайне зависимы от вязкости масла, а в худшем случае провоцируют снижение компрессии при высоких прогревочных оборотах. Все же простая конструкция оказалась более надежной, где клапан толкает механический узел. Разница лишь в том, что раз в 30 000 нужно регулировать клапана.

Меньше прокладок

Очередной факт: современные моторы лишаются прокладок, а поверхности деталей все больше садят на герметик. Говорить об экономии в этом плане будет неуместным, так как подобное решение распространено и на премиальных авто. Вопрос состоит в другом. При условии качественной сборки и максимально ровных поверхностей прокладки можно вообще не использовать. Единственное, что прокладка ГБЦ должна быть прочной и металлической, ведь новые силовые агрегаты работают при высоких температурах и испытывают повышенные нагрузки. Остальные соединения садят на герметик, который укладывается ровно, не попадая ни в один канал.

Интересный факт: применение прокладок в конструкции мотора предусматривает высокое требование к крепежам. Если деталь с одной стороны перетянуть, а с другой недокрутить, то перетянутая гайка или болт, сжатая прокладку, начнет переламывать деталь. Герметик в этом плане выигрывает тем, что ему не страшны несоблюдения затяжки болтов и гаек.

О цепях

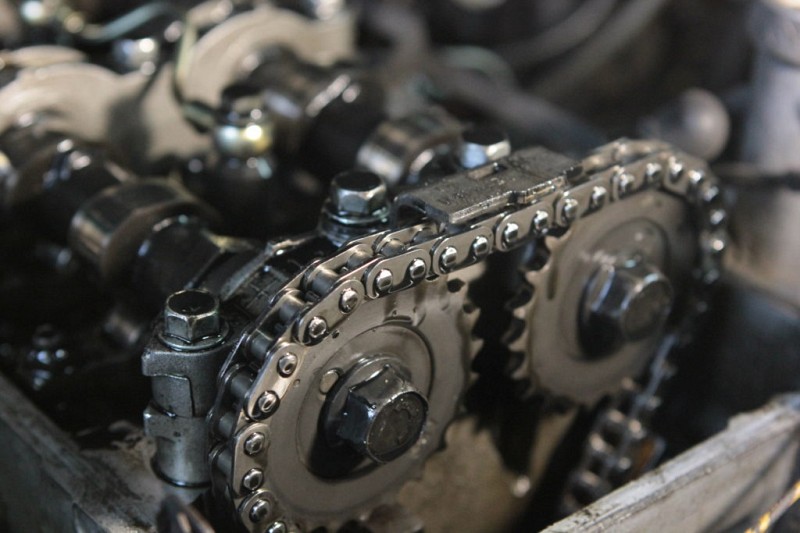

Вам понятен смысл массового перехода на цепной привод ГРМ? Еще в 80-х годах прошлого века цепной привод считали морально устаревшей конструкции, которая к “нулевым” должна быть полностью вытеснена ременным приводом. Идет ли речь об экономии? Нужно понять, что роликовую цепь сейчас сменила пластинчатая, что далее внесет ясность. Производство роликовых цепей обходится дорого, а требования к сборке колоссально высоки. Немаловажно качество материала и уровень механической обработки. Такую цепь нельзя производить из продуктов вторичной обработки, в чем была ошибка Mercedes-Benz с небезызвестным многострадальным мотором М272.

Другое дело пластинчатая цепь. Ее можно производить из любых продуктов вторичной обработки, а если сталь будет помягче, то это позитивно сказывается на ресурсе зубьев шестерен. Ресурс такой цепи составляет 150-200 тысяч километров, но одной заменой цепи не обойтись — нужно менять звезды, натяжители и успокоители. И здесь цепь играет роль при холодном старте, не требующим прогрева мотора. А вот ремень в этом плане проигрывает, о чем я говорил в предыдущей статье, сравнивая цепной и ременной привод ГРМ. Фазовращатели отлично работают с цепным приводом ГРМ, поэтому на некоторых силовых агрегатах сделали сообщение распредвалов между собой цепью, а в движение их приводит ремень.

Итог

Трудно ответить на вопрос, какая конкретная задача стоит перед производителями — создать двигатель, отвечающий жестким требованиям норм выхлопа, или заведомо малоресурсный агрегат, из-за которого автопроизводитель пополнит карман продажами комплектующих? Для нашего понимания ответ только один — маркетинговый ход. Если бы условия жизни в СНГ были таковыми, что каждый мог позволить себе менять автомобиль раз в 3-5 лет или 100 000 километров, то 90% подобных проблем, связанных с даунсайзинг, нас бы не беспокоило. Теперь за высокие технологии нужно платить низким моторесурсом. А были времена, когда моторы “бегали” по 500, 700 тысяч и даже миллиону километров. Но это уже совсем другая история.

Вы можете ознакомиться с одной из предыдущих моих статей, где я рассказываю о самых надежных моторах, которые до сих пор трудятся, по нескольку раз капиталятся, и снова отправляются в бой.