Тюнинг двигателя ГАЗ 402. Часть 2. Расточка силового агрегата, головки блока. Нюансы и советы

Подготовка блока к расточке

Прежде чем приступить к расточке, нужно помыть силовой агрегат. У нас был специальный стенд, который осуществлял мойку. Остановлюсь на его конструкции, поскольку это, немаловажно:Корпус был выполнен из металла. Просто было сварено ящик из листового проката размерами 1,25х2,00х1,00 м. верхняя и боковая крышки были съемными, поскольку нужно было снимать их, при установке и снятию двигателя со стенда.

Форсунки, через которые подавалась жидкость, чтобы мыть детали, были сделаны из форсунок подачи топлива VW. Они прекрасно выполняли распыления и не боялись высокой температуры.

Трубки подвода керосина были стандартными масло-бензостойкими диаметром 8 мм. Внутри конструкции мы сделали крепления для двигателя. Снаружи боковой стенки стоял электромотор, который медленно вращал деталь.

Низ коробки был в дырках, через которые уходила жидкость. Она вытекала в специальный бидон, перед которым стоял фильтр очистки жидкости. В этой емкости стояли тены, которые разогревали керосин до 50 градусов.

Конструкция была сделана так, что жидкость циркулировала. Подача велась с емкости, где был керосин, и по трубкам подавалась на форсунки, которые с двух сторон под давлением мыли деталь. При этом запчасть постоянно медленно вращалась, чтобы не пропустить ни сантиметра. Далее, керосин стекла обратно в бидон, проходя фильтр, который задерживал стружку металла, грязь и прочий мусор. Фильтр заменялся каждые 3-4 мойки, но эффективность использования себя оправдывала.

После того, как деталь помылась и остыла, ее отдают на расточку и шлифовку. При диагностике было выявлено, что верхняя плоскость имеет прогиб в центральной части 0,3 мм. Для того чтобы его убрать, верхнюю плоскость придется шлифовать. Для этого блок помещается на специальный шлифовальный станок, который аккуратно снимает плоскость по 0,05 мм. Такая точность, позволяет снять не больше чем нужно.

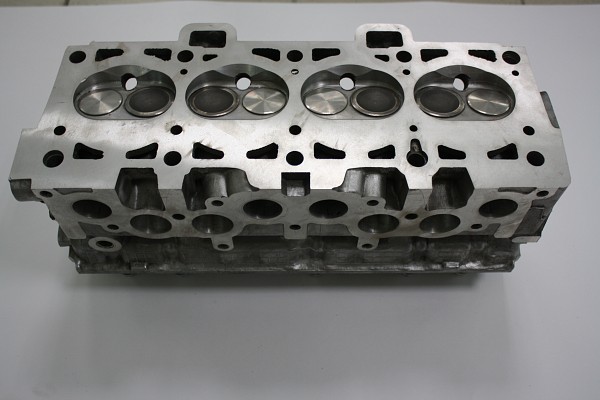

Головка блока

За период подготовки приехал коленчатый вал и ГБЦ с клапанной крышкой и прокладками. И тут мы поняли, что допустили погрешность и старый впускной и выпускной коллекторы не поставить. Стал вопрос, а что же делать? Сняв замеры, я отправил материалы на все тот же завод ЯМЗ, который с удовольствием согласился отлить для нас эти детали. Цена вопроса 280 долларов. Но, деваться некуда было – заказали.Поскольку ГБЦ приехала уже сделанная, то мы решили ее не разбирать. Хотя, было очень интересно посмотреть, как американцы это делают. Примеряв ее к блоку, мы поняли, что это именно то, что нужно было.

Расточка силового агрегата

Итак, вернемся к блоку. После того, как его заклеили и помыли, расточник решил расточить его под новые гильзы. Конечно, такого еще мы не делали, и было страшно. Важно! Не стоит бояться неизвестности, нужно пробовать, только медленно и аккуратно, и тогда все получиться. Поскольку процесс был в новинку, мной было принято решение снимать все на камеру, чтобы, если что, учиться на своих ошибках.

Силовой агрегат был закреплен на расточном стенде. Решили начать со 2-го цилиндра. Скажу честно: я уже нашел такой же блок за 1500 руб., если мы испортим этот. Выставив резец, начали по ни многу опускать, пошло как по маслу. Так, в каждом цилиндре все прошло гладко. Конечно, пока работа не была сделана, никто не верил в успех. Была дана отмашка на закупку гильзокомлектов.

Примеряв коленчатый вал, мы поняли, что задняя часть большая и не влезает. На фрезерном станке, аккуратно, мы расточили отверстия. Теперь, стала проблема сальника, поскольку набивку Ерлинг уже не всунуть. Поехав по магазинам грузовой техники, я нашел подходящий с ЗИЛа, за 120 руб.

Теперь вроде все проблемы позади. Начали докупать необходимые детали и деталь финальную подготовку. И тут посыпалась проблема за проблемой. Буду останавливаться на каждой по порядку, и то, как мы с них выходили:

Втулки шатунов, при запрессовки начали лопаться. Обычно, при использование латунных Волговских – все было нормально. А тут такое! Мастер, который отвечал за данный участок, предложил изготовить их из меди. Прессуем медную заготовку в шатун, потом отрезаем по бокам, и на фрезерном станке растачиваем под палец. На этот раз все получилось.

Шкив к/вала искали долго. В итоге пришлось опять обращаться на ЯМЗ, чтобы изготовили под тот коленвал, который они точили. Надеюсь, они не смеялись с нас, что мы много заказываем нового, под отлив.

Подготовка вроде была законченной. Отдали на мойку все детали, и ждали, пока их почистят.

Теперь немного советов

№1. Никогда не нужно бояться, чего то нового. Пробовать стоит, поскольку если этого не делать, то ничего и не получиться.

№2. Ко всему стоит подходить тщательно и выполнять аккуратно. Рассчитывать возможности и работу. От этого будет зависеть успех начинаний.

№3. Просчитывать все наперед, даже самые негативные последствия и быть готовыми к ним. Быть во все оружие так сказать.